1. 目的 (Purpose)

本指南解释了如何识别工作场所的危害,确定其重要性,并采取控制措施来减轻和管理风险。工作场所的危害可能包括但不限于:

- 火灾 (Fire)

- 电气装置短路 (Short circuit in electric installations)

- 建筑结构缺陷 (Structural defects in a building)

- 重复性动作 (Repetitive motions)

- 化学物质 (Chemical agents)

- 灰尘 (Dust)

- 噪音 (Noise)

- 极端高温或低温 (Extreme heat or cold)

- 微生物因子 (Micro-biological agents)

风险评估模板 (见附录1) 以及本指南概述了评估程序,以识别暴露水平、确定危害程度并减轻风险。本指南可供设施参考以起草自己的风险评估,并供审核员审查设施的风险评估文件,评估风险评估和控制措施的有效性。

2. 责任 (Responsibility)

完成风险评估和确保所需纠正措施的总体责任应由具备相关教育和经验的合格人员承担。风险评估应由团队而不是个人进行。建议团队中至少包括健康与安全专家、过程负责人和工人代表。WRAP 还建议风险评估团队与工人进行咨询,因为他们需要参考风险控制措施。

国际劳工组织/世界卫生组织(ILO/WHO)联合职业健康委员会(1950年)强调了与工人进行咨询的重要性。根据该委员会采用的定义,职业健康是工作适应人与每个人适应其工作的过程。它包括以下内容:

- 促进和维护各职业工人最高程度的身体、心理和社会福祉

- 预防因工作条件引起的健康问题

- 保护工人在就业中的健康不受有害因素的影响

- 将工人置于适应其生理和心理需求的工作环境中

3. 定义 (Definitions)

3.1 风险评估 (Risk Assessment)

风险评估是对工业中遇到的职业健康危害和危险环境的系统和全面概述。它是确保设施中安全和健康的工作环境的系统工具。

- 设施必须确保风险评估涵盖所有过程活动,且完整、准确和有效。

- “风险评估”这一术语更为人熟知的是“危害识别和风险评估”(Hazard Identification and Risk Assessment,HIRA)。

3.2 过程 (Process)

过程是以人、机器、材料和方法为输入,经过一系列活动后获得输出的活动序列。例如,切割不能被视为单一过程,因为它是几个子过程的组合,如:

- 叠层或铺展 (Layering or spreading)

- 放置重物 (Putting of weights)

- 拉直布料 (Straightening of fabric)

- 标记图案 (Marking the patterns)

- 使用切割机进行最终切割 (Using the cutting machine for final cutting)

每个阶段都有多个输入,如:

- 切割台 (Cutting table)

- 切割机 (Cutting machine)

- 布料卷 (Fabric rolls)

- 电力 (Power)

- 工人 (Workers)

3.3 危害 (Hazard)

危害是指任何可能伤害工人的东西。示例:

A.地板上的电线松动(有人可能绊倒)

B.头顶固定装置(可能坠落并导致受伤)

C.热表面

3.4 伤害 (Harm)

伤害是指工人因暴露在危险中而造成的身体伤害或疾病。

例如:如果有人被地板上松动的电线绊倒,可能会造成身体伤害。

3.5 风险 (Risk)

风险是指由于暴露于危害而导致的伤害或疾病的可能性和严重程度的组合。

任何危害导致人员受伤的可能性,无论高低。如果危害与正在进行的活动相关,那么可能性可能很高;如果与非例行活动相关,那么可能性可能很低。建议将风险量化为数字。

例如:

A. 非常可能 = 3

B. 可能 = 2

C. 不太可能 = 1

例子:如果有人被地板上的松散电线绊倒,可能会受伤。松散电线是危害,风险是有人绊倒在松散电线上的可能性。

3.6 严重性 (Severity)

严重程度衡量的是危害发生的程度。危害造成的严重程度取决于暴露水平。与风险一样,有必要根据严重程度将其量化为 3 个等级。建议估计危害可能造成的最大伤害。例如,危害可能是:

A. 死亡

B. 肢体残缺

如果任何伤害的最大风险是死亡,则可以将其评级为 3。根据伤害的严重程度,可以将严重程度降低为 2 或 1。伤害可能导致工人住院,也可能只需要在公司内进行急救护理并让工人休息一段时间即可。

3.7 风险评级 (Risk Rating)

风险评级是工作相关危险的风险 (发生概率) 和由此造成的工人伤害严重程度的乘积。

示例:如果危险的风险 (R) 为 3,该危险造成的风险严重程度 (S) 也为 3,那么风险评级为 3×3 (RxS) = 9。

3.8 控制措施 (Controls)

控制措施是为了最大限度地减少危险和相应风险对工人健康和安全的影响而采取的行动。建议对危险进行控制以消除危险或降低其影响,从而降低风险。如果仅对风险进行控制,则危险保持不变,只会降低严重程度。

3.9 职业病 (Occupational Disease)

职业病是与工作行业相关的任何疾病。这些疾病可能由工作环境中存在或工作期间遇到的各种因素引起,例如生物、化学、物理或心理因素。

例子: A. 主要由吸入汉麻、亚麻和棉花颗粒引起的肺病(医学上称为毛埃西沉着病) a. 有时被称为棕色肺病 b. 它是一种职业性哮喘

B. 重复性劳损 – 由缝纫过程中过度拉伸手部引起

职业病通常是可以预防的。控制健康危害可以减少与工作相关的伤害、事故和疾病的发生。因此,提高和保持工人高度的身心社会健康水平是 WRAP 认证计划的主要目标之一。

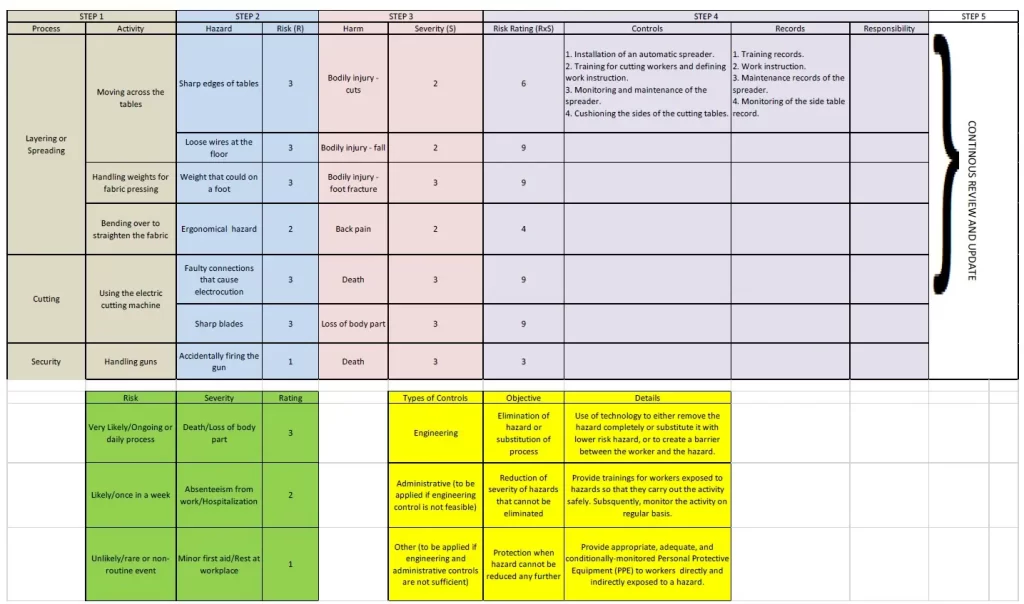

4. 五步风险评估流程 (Five Step Risk Assessment Process)

4.1 步骤1:识别过程及其活动 (Step 1: Identification of the processes and their activities)

进行设施风险评估之前,必须确保列出所有流程。流程列表必须包含所有生产流程,例如:

A. 剪裁 B. 存放 C. 整理 D. 缝纫 E. 包装 F. 装载

还必须包括所有非生产流程,例如:

A. 柴油发电机 B. 废水处理厂 (ETP) C. 锅炉 D. 压缩机 E. 维护 F. 食堂 G. 托儿所 (托儿所) H. 工人运输 I. 电梯

常见错误:在许多情况下,审核人员会观察到并非所有流程都包含在设施的风险评估中。

提示:在开始风险评估之前,负责团队必须进行彻底的现场检查,并记下所有流程。在此阶段也可以咨询工人,以确保没有遗漏任何流程。

识别所有流程后,负责团队必须按顺序写下每个流程中执行的活动 – 第一个流程的输出成为第二个流程的输入。

4.2 步骤2:识别危害及其风险 (Step 2: Identification of hazards and their risk)

这属于评估的定性部分。它需要彻底分析列出的流程以识别相关危害。

请注意,一个过程中可能存在不止一个危害。

必须通过访谈工人和观察工作环境中的过程来识别危害。过去的发生情况也可以在这里参考。例如,工作场所的适当照明和通风是整体过程产出的重要因素。与工作相关的危害必须在模板中直接与其活动相关地正确识别。如果某个过程会产生大量热量,那么在高温环境下工作就成为工人面临的危险。

每个危害都应该根据其发生概率 (风险) 进行量化。负责团队可以根据自己的理解制定量化机制,或者可以使用风险评估模板中给出的机制(参见附录 1)。

一旦确定了风险,它就不会永远保持不变。它会随着几个因素的变化而改变,例如稍后任何输入的改变(工人、机器、方法、缺乏培训等)。

4.3 步骤3:识别危害造成的伤害严重性 (Step 3: Identification of severity of the harm caused by a hazard)

确定了危害及其风险之后,下一步是识别每个危害对工人造成的伤害严重程度。

工人的伤害严重程度必须根据过去发生的人身伤害或您自己或类似工作场所的事故来确定。即使您的工作场所尚未发生伤害,也要积极主动地识别严重性。

伤害严重程度必须在风险评估中进行量化。负责团队可以根据自己的理解制定量化机制,或者可以使用风险评估模板中给出的机制(参见附录 1)。始终为每个危害确定最严重的程度。

例如:绊倒散落在地板上的松散电线通常不会造成伤害。但是,在进行风险评估时,您必须考虑工人摔倒时可能发生的最大伤害。因此,必须确定严重程度并将其输入模板。可能会发生一名怀孕的女员工绊倒在地板上的情况。

与风险类似,一旦确定了严重程度,它就不会永远保持不变。它会根据其他几个因素而发生变化。

4.4 步骤4:确定风险评级及必要的控制措施 (Step 4: Determining risk rating and necessary controls to mitigate the hazard)

根据风险评估模板确定风险评级,并识别控制措施。这是风险评估中最重要的一步,目的是量化每个危害并根据风险评级优先采取行动。

三种类型的顺序控制 (Three Types of Sequential Controls)

1. 工程控制 (Engineering Controls)

这些控制使用技术来永久消除危害或用较少有害的危害代替它。

a. 目标是减少危害的风险,使危害变得不那么有害,并降低风险评级。

b. 例如:充棉过程中产生的棉尘是一种危害,对工人的风险是职业病,如棉尘肺。

c. 常见错误:大多数设施会提供防尘口罩给缝纫工人。(这能减少棉尘排放量吗?不能,因为控制措施是针对严重性而不是危害本身。)

d. 提示:在确定风险评级后,首先考虑可以应用于危害的工程控制。在上述例子中,更好的控制措施是安装充棉过程中的除尘系统。同样,在铺层过程中,更好的控制措施是安装自动铺层机,这样工人就不需要移动了。

2. 行政控制 (Administrative Controls)

通过监控和培训来控制和减轻危害。

a. 如果工程控制不可行,那么接下来要应用的控制是行政控制。(即使已经应用了工程控制,仍然需要行政控制。)

b. 相关记录必须准备好,并且必须为控制措施指定负责人员。

c. 例如:当安装了自动铺层机或自动除尘系统时,必须确保它们始终正常运行。因此,需要对控制措施进行定期监控(维护),并对所有在此过程工作的工人进行适当培训。

3. 其他控制 (Other Controls)

如果没有可能的工程或行政控制,并且只能减轻严重性时应用的控制。

a. 例如:一个设施可能会提供个人防护设备 (PPE),在工人和危害之间形成屏障。

b. 记住,可能有不参与缝纫过程但在同一工作场所工作的人,无论工作时间长短。棉尘危害同样会影响他们的健康。因此,所有暴露于此类危害的人都必须提供必要的PPE。

c. 在任何类型的控制中,负责团队必须识别记录的类型、准备的频率,并指定负责人员。

- 在充棉过程中棉尘排放的例子中,提供防尘口罩是最后一级控制措施。口罩作为工人与棉尘之间的屏障。

4.5 步骤5:定期审查风险评估 (Step 5: Periodic review of the risk assessment)

完成前四步后,初始风险评估文件就完成了。该文件必须分发给所有相关人员,其中可能包括:

A. 设施管理层 B. 维修人员 C. 健康与安全人员 D. 流程负责人

必须为所有工人提供风险评估培训。培训计划可以进行审查,并可以根据控制措施中提到的目标员工和频率添加必要的培训。定期和更新的培训必须涵盖所有新工人。

常见错误:通常,大多数设施都对风险评估设定了固定的审查频率(例如,每三个月或每六个月审查一次),但这并不完全正确。有时会观察到风险评估的审查是在定义的时间间隔进行,除了审查日期之外,文档中没有任何更改。此类做法必须立即避免。

风险评估是一份动态文件,必须经常重新审视。必须在以下情况审查风险评估:

A. 工作场所发生任何轻微或严重伤害。 a. 如果评估中遗漏了相关危害,或者定义的控制措施无效,则可能会发生伤害。 b. 在每种情况下,负责团队都必须审查风险评估并添加缺失的信息。

B. 任何流程发生变化。 a. 变化可能出于以下几个原因: i. 生产技术变更 ii. 机器更换 iii. 方法变更 b. 变化可能是先前对现有危害实施的控制措施的结果。 i. 例如:在铺层过程中安装自动摊涂机可以消除工人的移动,但同时可能存在其自身的不同危害。

C. 法律框架发生变化。 a. 必须根据任何新适用的法律要求的实施来审查风险评估。 b. 例如:在一家工厂发生建筑物倒塌惨剧后,政府颁布了一项新的法律要求,规定工厂建筑物必须获得结构安全证书。 c. 例如:在一家工厂停工很长一段时间后,重新开工时锅炉爆炸。经调查发现,锅炉操作员并非合格人员。事故发生后,政府颁布了锅炉操作员能力的新法律。

风险评估的审查会影响现有危害的风险,识别新的危害及其风险,或者会影响严重程度。

无论哪种情况,风险评级都会发生变化,控制措施也会发生变化。

例如:在审核过程中,观察到急救箱的内容不足。原因是工作场所发生过轻微伤害。预计这也必须反映在风险评估文件中,并改变危害、风险和严重程度。因此,必须定义和实施新的控制措施。